Produttori di stampaggio di metalli a imbutitura profonda

L'imbutitura profonda è un processo di formatura dei metalli utilizzato per produrre parti con profondità significativa e diametri relativamente bassi, come lattine per bevande, lavandini e altre forme cilindriche o scatolari. È un processo in cui una lamiera piana (tipicamente acciaio o alluminio) viene imbutita in uno stampo da un punzone, formando un pezzo tridimensionale.

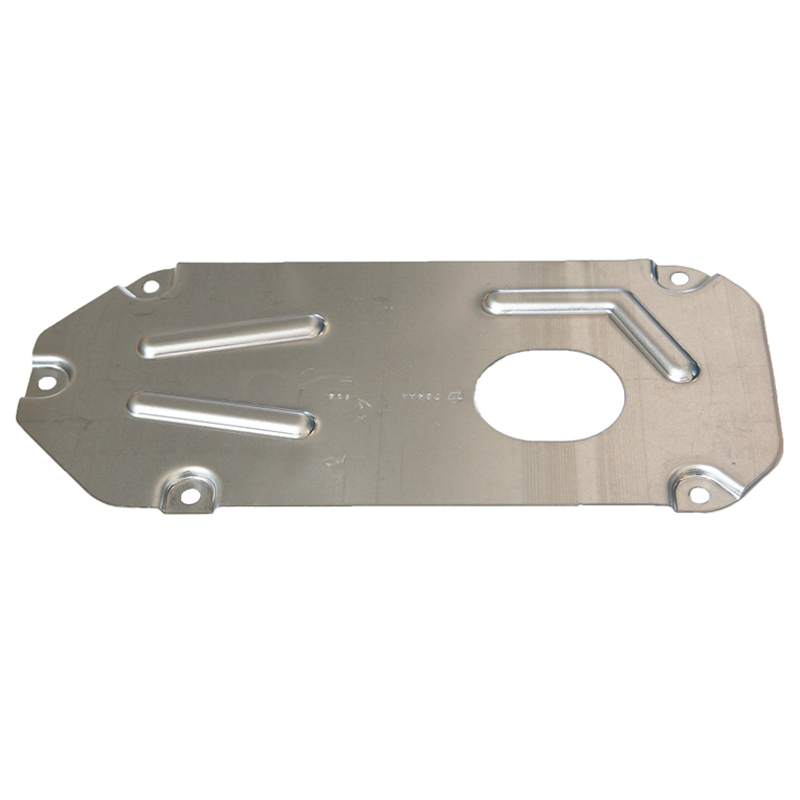

Il processo è fondamentale per produrre componenti che devono essere resistenti, leggeri e dalla forma uniforme. Alcuni componenti comuni realizzati tramite imbutitura profonda includono:

1. Ricambi per auto:

2. Beni di consumo:

3. Attrezzature industriali:

L'imbutitura profonda prevede diverse fasi:

1. Taglio: la materia prima viene tagliata in un pezzo grezzo.

2. Disegno: il pezzo grezzo viene disegnato nella cavità dello stampo dal punzone.

3. Ridisegno (se necessario): potrebbe essere necessario ridisegnare alcune parti per ottenere la profondità richiesta.

4. Rifinitura: il materiale in eccesso viene rifinito per dare alla parte finale la forma desiderata.

5. Finitura: è possibile applicare trattamenti o rivestimenti superficiali per migliorarne l'aspetto o la durata.

I pezzi stampati per imbutitura profonda (noti anche come pezzi stampati per imbutitura profonda) sono pezzi cavi ottenuti per deformazione plastica profonda di lamiere metalliche utilizzando stampi, con una profondità solitamente maggiore del diametro. Questo processo è ampiamente utilizzato in ambito manifatturiero, in particolare nei settori automobilistico, degli elettrodomestici, ecc. Ecco i suoi punti principali:

1. Principi e caratteristiche del processo

Processo di formatura

Il pezzo grezzo piatto viene pressato nella cavità concava dello stampo attraverso uno stampo convesso, formando strutture a cavità profonda, come forme cilindriche e coniche. Durante il processo, il flusso del materiale è controllato dallo stampo e dall'anello di pressatura del bordo.

Distinguere tra trazione profonda e trazione superficiale

Quando la profondità è maggiore del diametro, si parla di "profondo (come il serbatoio del carburante di un'auto), mentre quando la profondità è inferiore a 0,3 volte il diametro, si parla di "superficiale (come una piastra poco profonda).

Punti tecnici chiave

È richiesta l'imbutitura profonda multipla: per i pezzi molto alti (ad esempio quelli profondi 210 mm), è necessario formarli gradualmente, passo dopo passo, per evitare la rottura del materiale.

Selezione del materiale: gli acciai per imbutitura profonda comunemente utilizzati, come il DC04, devono avere un'elevata duttilità (allungamento ≥ 34%) e un basso limite di snervamento (130-210 MPa).

2. Vantaggi principali

Elevata efficienza e bassi costi: adatto alla produzione su larga scala, il costo di un singolo pezzo si riduce notevolmente dopo la finalizzazione dello stampo.

Elevata precisione e coerenza: elevata stabilità dimensionale ed elevata intercambiabilità del prodotto.

Capacità di formatura strutturale complessa: in grado di produrre parti curve e a gradini (come i paralumi delle automobili), combinate con processi quali espansione e contrazione per ottenere forme geometriche complesse.

3、 Scenari applicativi tipici

Componenti per autoveicoli: serbatoio del carburante, alloggiamento del motore, parti elastiche in acciaio inossidabile (come parti di motociclette).

Elettrodomestici e arredamento per la casa: paralumi in alluminio, contenitori metallici e custodie per ferramenta (che richiedono una finitura superficiale di livello FD).

4、 Limitazioni del processo

Elevato tasso di scarto: circa il 15% del materiale nel processo di stampaggio è costituito da scarti e la progettazione del layout deve essere ottimizzata.

Elevato costo degli stampi: le parti complesse richiedono più set di stampi, con conseguenti significativi investimenti iniziali.

Bassa flessibilità di personalizzazione: più adatto per parti standardizzate, con un aumento significativo dei costi per le parti altamente personalizzate.

La competitività fondamentale dei pezzi stampati mediante imbutitura profonda risiede nell'equilibrio tra efficienza e costi nella produzione in serie di strutture cave complesse, con colli di bottiglia tecnici concentrati principalmente sulla formatura ultraelevata dei pezzi e sull'ottimizzazione dell'utilizzo dei materiali.