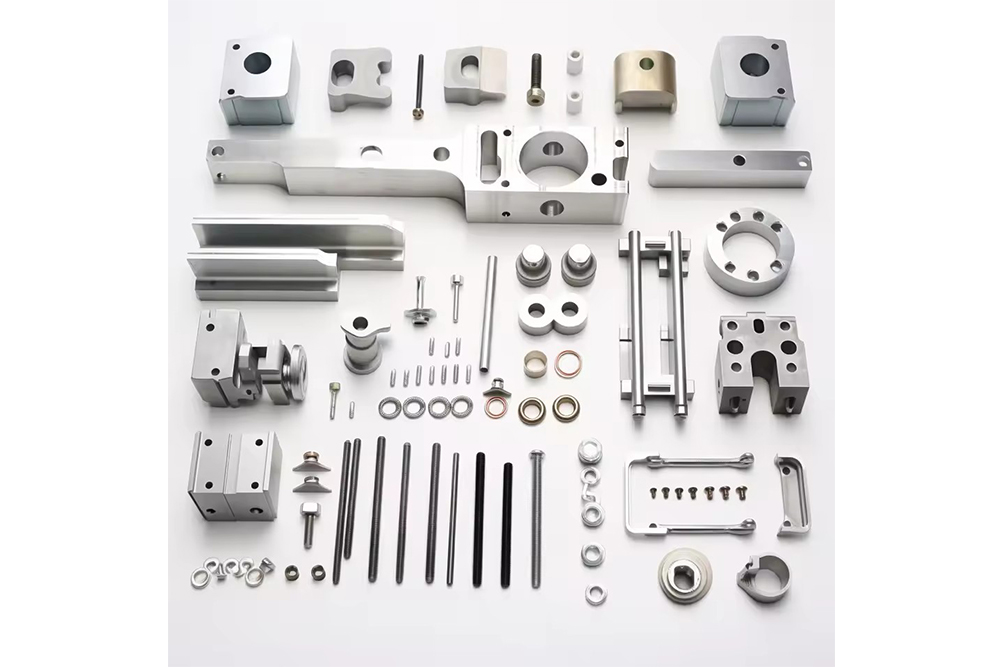

Parti lavorate CNC: la spina dorsale della produzione di precisione

Nel panorama in rapida evoluzione della produzione globale, l'importanza di precisione, velocità e flessibilità è più critica che mai. Tra le tecnologie che consentono di raggiungere questi obiettivi, la lavorazione CNC e i suoi componenti si distinguono come fondamento dell'industria moderna. Dai motori automobilistici agli impianti medicali, i componenti lavorati CNC sono componenti indispensabili per il progresso.

Definizione di parti lavorate CNC

I componenti lavorati tramite lavorazione CNC sono componenti realizzati tramite lavorazione a controllo numerico computerizzato (CNC), un processo sottrattivo in cui un software programmato comanda le macchine utensili per rimuovere il materiale con estrema precisione. A differenza delle operazioni manuali, la lavorazione CNC elimina l'errore umano e garantisce la coerenza nelle geometrie complesse. Questi componenti sono spesso realizzati in metalli come alluminio, acciaio, titanio o materie plastiche come ABS e PEEK, a seconda dei requisiti prestazionali.

Flusso di processo

Progettazione e modellazione CAD– Gli ingegneri creano modelli 3D con dimensioni e tolleranze esatte.

Programmazione CAM– I progetti vengono tradotti in codice G, che guida il movimento della macchina e i percorsi di taglio.

Preparazione del materiale– Selezione di metalli o materie plastiche in base a fattori di resistenza, peso e costo.

Operazioni di lavorazione– Comprese fresatura, tornitura, foratura e rettifica per creare forme precise.

5Finitura e controllo qualità– Vengono applicati trattamenti superficiali come anodizzazione o lucidatura, seguiti da ispezioni con CMM e scanner ottici.

Servizi relativi alle parti lavorate CNC

Prototipazione rapida per uno sviluppo rapido del prodotto.

Produzione di componenti personalizzati, adattati alle specifiche esigenze del settore.

Servizi di finitura superficiale quali placcatura, rivestimento e trattamento termico.

Ottimizzazione della progettazione, in cui gli ingegneri perfezionano i modelli per ridurre i costi.

Soluzioni di assemblaggio che forniscono parti pronte per l'integrazione in sistemi più grandi.

Vantaggi

Precisione e ripetibilità– Tolleranze fino al micron.

Efficienza– Le macchine possono funzionare 24 ore su 24, 7 giorni su 7 con una supervisione umana minima.

Flessibilità dei materiali– Ampia compatibilità, dalle plastiche leggere alle leghe temprate.

Capacità di progettazione complessa– Capacità di realizzare geometrie complesse con facilità.

Rifiuti ridotti–I percorsi di taglio ottimizzati riducono al minimo l'uso eccessivo di materiale.

Applicazioni

Aerospaziale– Componenti strutturali, pale della turbina e carrello di atterraggio.

Automobilistico – Parti di motore, cambi e prototipi per veicoli elettrici.

Medico– Strumenti chirurgici, impianti e apparecchiature diagnostiche.

Elettronica– Involucri, dissipatori di calore e connettori di precisione.

Energia– Parti per turbine eoliche, estrazione petrolifera e fonti rinnovabili.

Robotica– Ingranaggi, alloggiamenti e attuatori che consentono l’automazione.

Prospettive future

Integrazione intelligente della produzione: macchine connesse ai sistemi IoT per il monitoraggio in tempo reale.

Processi ibridi– Combinazione di lavorazione CNC con stampa 3D per una maggiore efficienza.

Pratiche ecocompatibili– Riciclaggio dei chip e riduzione del consumo energetico.

Crescita della microlavorazione– Soddisfare la domanda di elettronica miniaturizzata.

Espansione del mercato globale– Spinto dai settori aerospaziale, dei veicoli elettrici e sanitario.

Conclusione

Dalla definizione e dal flusso di lavoro ai servizi, ai vantaggi e alle tendenze future, i componenti lavorati a CNC rappresentano il cuore dell'ingegneria di precisione. Incarnano la combinazione di controllo digitale e competenza nei materiali che definisce la produzione moderna. Mentre le industrie continuano a spingere verso l'innovazione, la lavorazione CNC rimarrà un fattore trainante essenziale, trasformando progetti complessi in soluzioni affidabili e concrete.